aburre

todo sobre cnc

historia y evolucion del CNC

Su inicio fue en la revolución industrial en 1770 las maquinas eran operadas a mano, al fin se tiende mas y mas a la automatización ayudo el vapor, electricidad y materiales avanzados.

En 1945 al fin de la 2 guerra mundial se desarrollo la computadora electrónica.

En los 50´s se uso la computadora en una maquina herramienta.

No paso mucho tiempo hasta que la computación fue incorporada masivamente a la producción.

En los 60´s con los chips se reduce el costo de los controladores

Hacia 1942 surgió lo que se podría llamar el primer control numérico

verdadero, debido a una necesidad impuesta por la industria aeronáutica para la realización de hélices de helicópteros de diferentes configuraciones.

Desarrollo Histórico del Control Numérico.

Los primeros equipos de CN con electronica de valvulas, reles y cableados,

tenían un volumen mayor que las propias máquinas-herramientas, con una

programación manual en lenguajes máquina muy complejo y muy lenta de programar.

Puede hablarse de cuatro generaciones de máquinas de control numérico de

acuerdo con la evolución de la electronica utilizada.

1. Valvulas electronicas y reles (1950).

2. Transistores (1960).

3. Circuitos integrados (1965).

4. Microprocesadores (1975).

A finales de los sesentas nace el control numérico por ordenador. Las funciones

de control se realizaban mediante programas en la memoria del ordenador de forma

que pueden adaptarse facilmente con solo modificar el progama. En esta época los

ordenadores eran todavia muy grandes y costosos, la única solución practica para el

CN era disponer de un ordenador central conectado a varias máquinas-herramientas

que desarrollaban a tiempo compartido todas las funciones de control de las mismas.

Esta tecnología se conoce con las siglas DNC (Direct Numerical Control - Control

Numerico Directo).

A principios de los setentas se empezó a aplicar mas pequeño y económico

apareciendo asi el CNC ( Control Numerico Computarizado ), que permite que un

mismo control numerico pueda aplicarse a varios tipos de máquinas distintas sin mas

que programar las funciones de control para cada máquina en particular.

Las tendencias actuales de automatización total y fabricación flexible se basan

en máquinas de CNC conectadas a un ordenador central con funciones de

programación y almacenamiento de programas y transmicion de los mismos a las

máquinas para su ejecución.

Los esfuerzos para eliminar la intervención humana en los procesos de

producción son una meta gerencial con la introducción de los conceptos de partes

intercambiables y producción en masa. El control numerico puede proveer:

1. Flexibilidad para incrementar la produccion de bajo nivel.

2. Instrucciones almecenadas para disminuir la mano de obra directa.

La tecnología de control numérico fue la primera aplicación del auxilio de

manufactura computarizada (CAM), la aplicación de tecnología de proceso de

información a la tecnología de automatización industrial. La máquina-herramienta de

control numerico original fue desarrollada por contrato de la Fuerza Aérea por el

Instituto de Tecnología de Massachusetts (MIT) en el laboratorio de servomecanismosmilitar para producir frecuentes y muy complejas partes modificadas en base a

emergencias.

La primera instalación comercial de equipo de control numerico fué en 1957. Las

máquinas originales de control numérico fueron estandar como las fresadoras y

taladros.

Tecnología de control fue desarrollada en paralelo con computadoras digitales,

desde tubos de vacio pasando por transistores y circuitos integrados para los mas

capaces y confiables minicomputadoras, miniprocesadores, basados en control de

unidades los cuales son referidos como computadora de control numerico (CNC). El

control con alambrado fué menos flexible en su habilidad para leer y responder.

En los CNC el alambrado lógico es reemplazado por software ejecutador, el dá

al controlador su identidad. En adición provee parte del almacen del programa, ahora

muchos controladores aceptan operaciones de computo lógico tales como variables,

ramales, y subrutinas en la parte de instrucción del programa. El programa de la parte

y nuestro programador es de la nueva creación de trabajadores de información en la

nueva revolucion industrial de la información. Como desarrollo del progreso de la

tecnología de maquinado y control, se reconoció una necesidad para un método de

programación para manipular y traducir información de tecnologia y manufactura para

crear un medio de control para partes complicadas de 3 dimenciones. La Fuerza Aerea

inició este proyecto (MIT), el resultado fué el sistema de asistencia por computadora

llamado APT para herramientas programables completamente automáticas.

Mientras más intervención humana fué quitada del equipo de operación,

controles humanos, la accesibilidad del operador al proceso se ha minimizado. Estos

procesos son tales como corte con alambre electrico, corte con laser y maquinado a

alta velocidad que pueden ser imposibles sin el control numerico.

Evolucion del control computarizado en manufactura

Siglo XIV.- Se usó el primer aditamento con información secuenciada en los cilindros

con pernos en los relojes de las iglesias.

1808.- Joseph M. Jacqaurd usó una hoja de metas perforadas para controlar agujas en

las tejedoras.

1863.- M. Fourneaux patentó el primer piano automático , usando el principio de pasar

aire a través de un rollo de papel perforado; llamandola pianola.

1842.- Pascal construyó una calculadora mecánica.

1834.- Babbage construyó una claculadora capaz de dar seis decimales.

1940.- Aiken en E.U.A. y Zuse en Alemania usando relevadores construyeron la

primera máquina electrónica computable.

1943.- Mauchly and Eckert construyeron la primera computadora electrónica ENIAC

(Electronic Numerical Integrator and Computer), contenía 18000 bulbos, 500,000

conexiones soldadas amano,pesaba 30 toneladas, ocupaba 160 mts , su carga

electrónica era de 174 kw.

1948.- Se desarrollo el transistor.

1959.- Se empezaron a construir circuitos integrados.

1960.- Se empezarona construir computadoras en forma comercial.

1965.- Se construyeron circuitos integrados en gran escala.

1979.- Microprocesadores.

1980.- Componentes de superficie.

Maquinas de control numerico.

El principal objetivo en el desarrollo de las máquinas de control numérico fué la

precisión. Para 1949 la idea ya tenía 500 años en la mente del hombre.

1952.- John C. Parsons y el Instituto Tecnológico de Masachussetts desarrollaron la

primera máquina fresadora de control numérico, construida con bulbos, usando un

código binario y cinta perforadora.

1954.- Se desarrolló un lenguaje sinmbólico llamado APT Automatically Programmed

Tool, Programación automática de la herramienta.

1957.- La Bendix Co. comnezó a construir máquinas en forma comercial, usadas

primeramente por la fuerza aérea de E:U.

1971.- Hasta este año la AIA (Aerospace Industry Association) el MIT y el ITRI

(Illinois of Technology Research Institute) trabajaron en el desarrollo del lenguaje

APT.

El lenguaje APT inicial era suficiente para operaciones de taladrado, torneado o

fresado recto, sin embargo estas no son suficientes para las operaciones de

maquinado.

Cuando en 1976 se aplicó el microprocesador a las computadoras, se dió un

enorme salto en el desarrollo del CNC, haciendose posible las interpolaciones rectas y

cruvas entre ejes.

1982.- Se desarrollaron los primeros sistemas flexibles de manufactura FMS

1986.- Se desarrollaron los primeros sistemas de manufactura integrada. CIM

FRESADORA CNC

La introducción del control numérico computarizado (CNC) ha ampliado exponencialmente las aplicaciones de las máquinas industriales mediante la automatización programable de la producción y el logro de movimientos imposibles de efectuar manualmente, como círculos, líneas diagonales y otras figuras más complicadas que posibilitan la fabricación de piezas con perfiles sumamente complejos. Esto también se traduce en la optimización de muchas variables esenciales de todo proceso de manufactura: productividad, precisión, seguridad, rapidez, repetitividad, flexibilidad y reducción de desechos.

La multiplicidad de fresadoras que existen hoy en día se ha expandido cómodamente hacia la proliferación de sus pares equipadas con CNC. De hecho, también existen kits especiales para transformar las viejas fresadoras en una fresadora CNC.

Básicamente, las fresadoras CNC son muy similares a las convencionales y poseen las mismas partes móviles, es decir, la mesa, el cabezal de corte, el husillo y los carros de desplazamiento lateral y transversal. Sin embargo, no presentan palancas ni manivelas para accionar estas partes móviles, sino una pantalla inserta en un panel repleto de controles y una caja metálica donde se alojan los componentes eléctricos y electrónicos que regulan el funcionamiento de motores destinados a efectuar el mismo trabajo que hacían las palancas y manivelas de las viejas máquinas. Entre estos componentes se encuentra el CNC, que es una computadora principalmente responsable de los movimientos de la fresadora a través del correspondiente software. La combinación de electrónica y motores o servomotores de accionamiento es capaz de lograr todas las operaciones de fresado posibles.

Para comprender el control de movimientos que ejerce el CNC, vamos a repasar brevemente cómo funciona una fresadora convencional.

Fresadora CNC

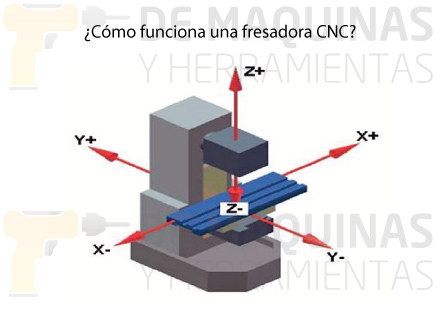

La figura esquematiza una fresadora típica. En este tipo de máquinas, las manivelas accionan las partes móviles en forma manual para que la herramienta de corte (fresa) se desplace linealmente en por lo menos tres ejes, que reciben el nombre de ejes principales:

Eje X: horizontal y paralelo a la superficie de sujeción de la pieza. Se asocia con el movimiento en el plano horizontal longitudinal de la mesa de fresado.

Eje Y: forma un triedro de sentido directo con los ejes X y Z. Se asocia con el movimiento en el plano horizontal transversal de la mesa de fresado.

Eje Z: donde va montada la fresa, es el que posee la potencia de corte y puede adoptar distintas posiciones según las posibilidades del cabezal. Se asocia con el desplazamiento vertical del cabezal de la máquina.

Si la fresadora dispone de una mesa fija, estos tres desplazamientos son ejecutados por el cabezal.

Ahora bien, es claro que el fresado de piezas más complejas requerirá un mayor número de ejes cuya trayectoria no sea únicamente lineal, sino también rotatoria. En este punto es donde el concepto de CNC entra en juego, dando origen a una multiplicidad de ejes complementarios controlados de forma independiente y determinados por el movimiento de mesas giratorias y/o cabezales orientables. Esto origina una diversidad de modelos de máquinas que posibilitan el mecanizado de la pieza por diferentes planos y ángulos de aproximación.

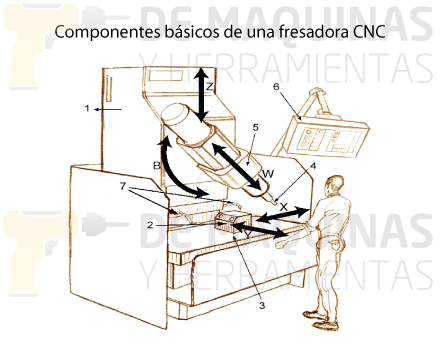

En la siguiente figura vemos un ejemplo de fresadora CNC con sus componentes básicos y ejes principales (X, Y, Z) y complementarios (B, W).

1 – Columna

2 – Pieza de trabajo

3 – Mesa de fresado, con desplazamiento en los ejes X e Y

4 – Fresa

5 – Cabezal de corte que incluye el motor del husillo

6 – Panel de control CNC

7 – Mangueras para líquido refrigerante

X, Y, Z – Ejes principales de desplazamiento

B – Eje complementario de desplazamiento giratorio del cabezal de corte

W – Eje complementario de desplazamiento longitudinal del cabezal de corte

maquina cnc

codigos

| A modo de ejemplo, presentamos los códigos de programación más utilizados en nuestros tornos de CNC. Según el modelo de que se trate, algunos de los códigos pueden estar inhabilitados. Códigos Generales

|